こんにちは、MSY代表のブンと申します。

セメント製法にどのようなイメージをお持ちでしょうか。

・素材がペラペラの安物

・耐久性や寿命が劣る

・使い捨て靴

など良くないイメージをお持ちの方も多いかもしれません。

しかしそれは安価な既製靴に多用されていることが多いだけであり、決してセメント製法自体が他製法よりも劣る訳ではありません。

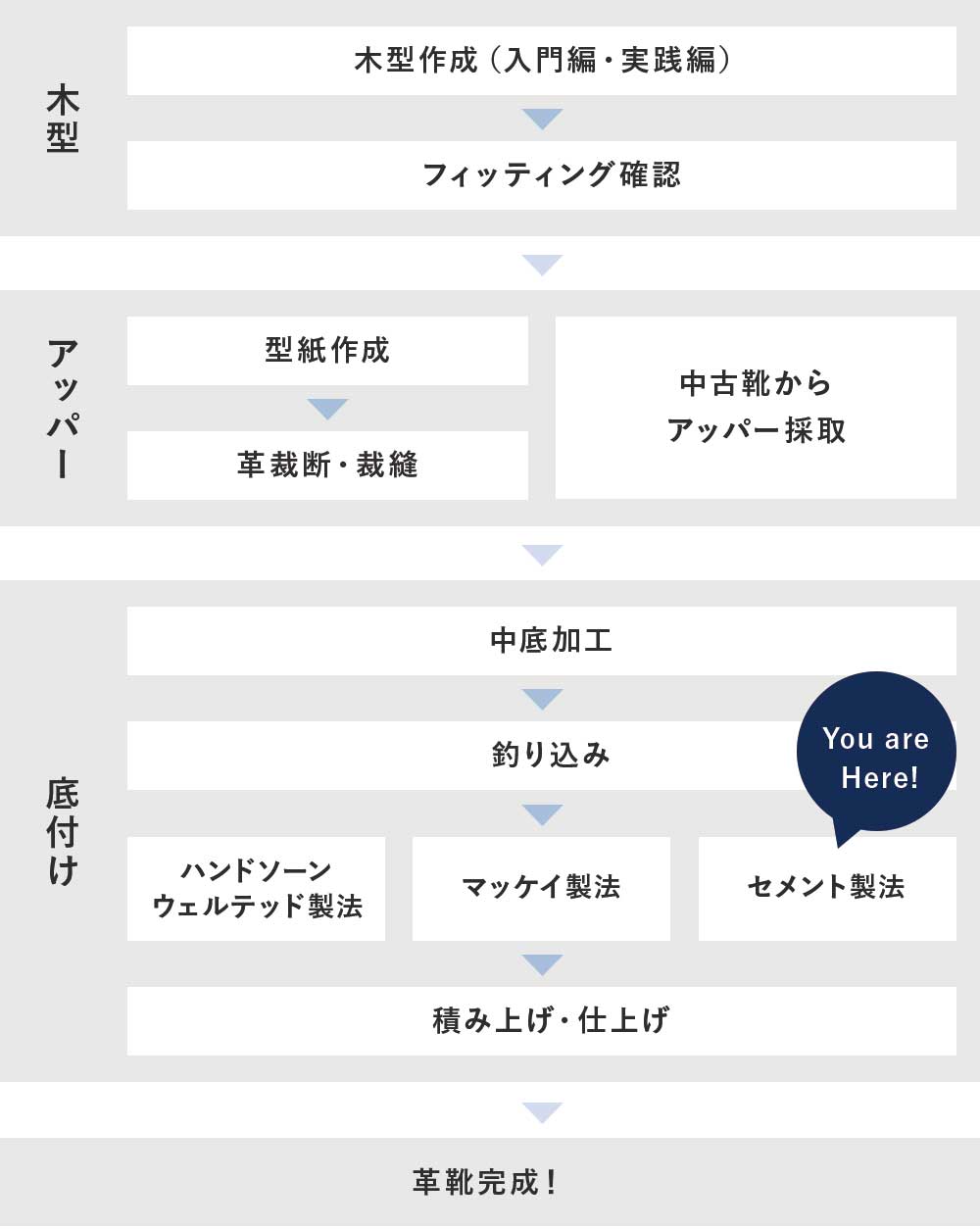

それでは底付けの工程のひとつ『セメント製法』の特徴と、本底接合の工程を紹介いたします。

目次

セメント(セメンテッド)製法とは

特徴(メリット・寿命・耐久性)について

現代は接着剤品質の発達により、縫わずとも必要な強度を保てると考えられます。

市販のセメント靴を分解してみると分かりますが、ウェルテッド製法やマッケイ製法と比べて各素材を分離するのが非常に大変です。接着が強いためです。

では履き心地はいかがでしょうか。

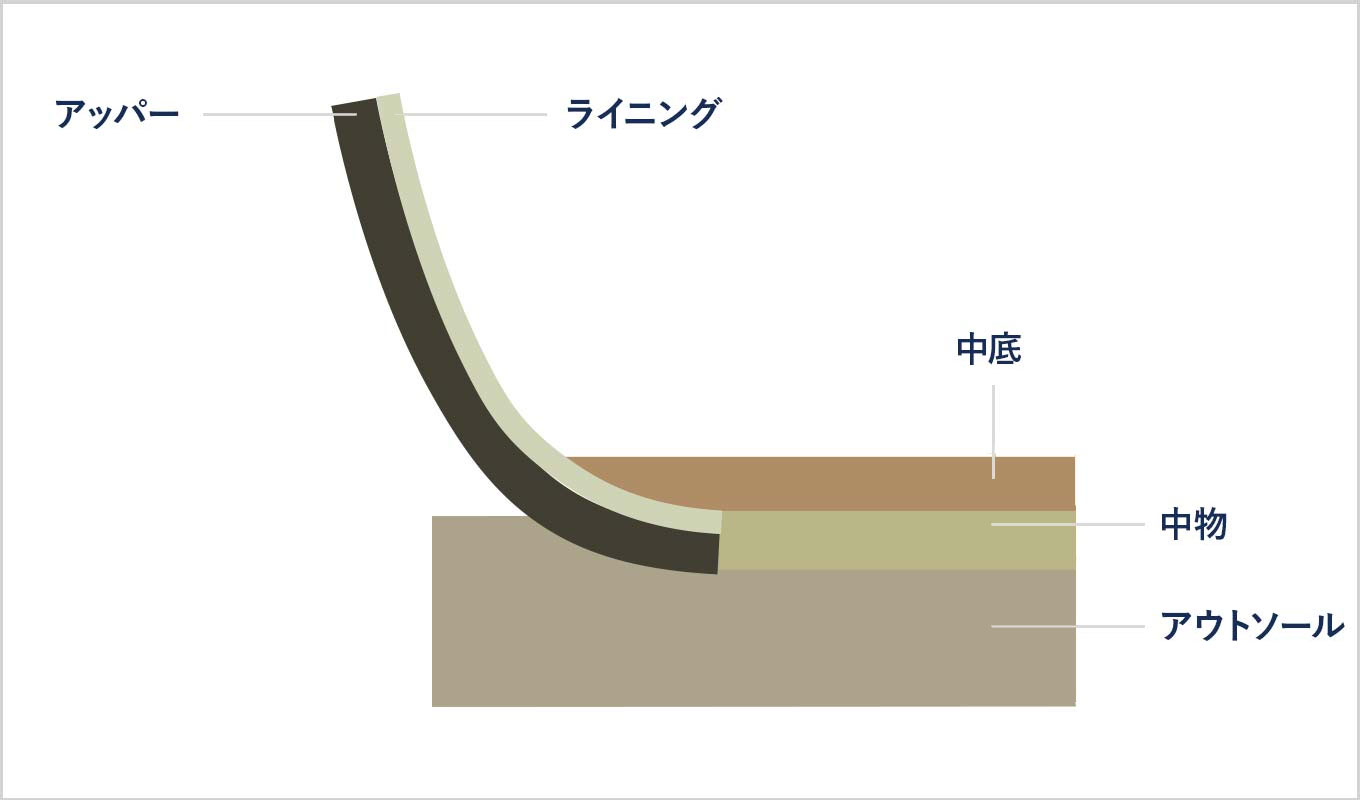

たとえば全く同じ材料(中底、ナカモノ、本底)でそれぞれマッケイ製法靴とセメント製法靴を作った場合、履き心地に違いはほぼ生まれないでしょう。

趣味として靴作りをする場合、「縫う」作業を省けるため初心者も始めやすい製法であると考えています。

もちろん工程が簡易なだけではありません。

ウェルトを縫う必要がないため、土踏まずがエグられた特殊な木型にも対応できますし、手縫いマッケイでは難しいような薄いトウのデザインにも対応できます。

また今回紹介するように木釘をプラスすることで耐久性をアップすることも出来ます。

それでは実際に工程を紹介いたします。

セメント製法での本底接合

・中底加工

・釣り込み

が完了していることを前提条件とします。

アッパーと中底を接合する

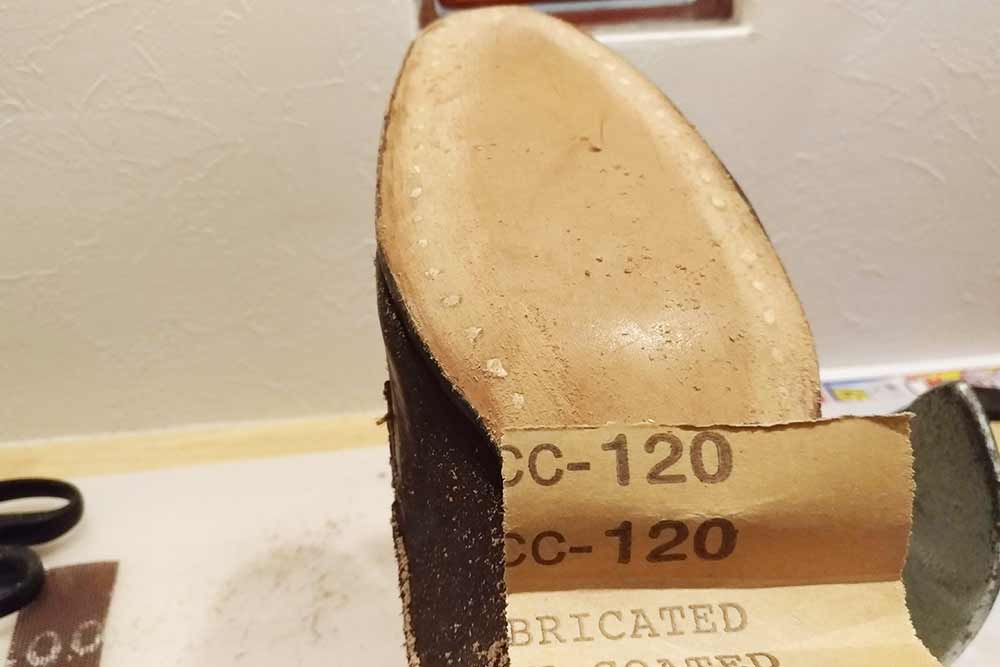

釣り込みの釘の外側にタッカー(ステープラーのようなもの)を打ち込みます。

タッカーを打った内側の釣り込み釘(ヒールのタックス以外)を全て抜きます。

※底面が汚いのはご了承下さい。。リメイク時に除去できなかったダミーウェルトです。

ボンド(ノーテープ9820NT)を塗布し、20分ほど開けてからドライヤー(ヒートガンがあるとなお良い)で接着面を温めます。

しっかりと力を加えて接着させます。

接着後、タッカーは外します。

ハチマキ・シャンクを取り付ける

ハチマキに切り込みを入れます。

このような感じです。

ヒール側面のカーブに合うように、少しずつ切り込みを修正します。

ハチマキはタックス(9.5mm)で固定します。

次にシャンクをボンドで張り付けます。

※この時は実施しませんでしたが、シャンクのズレを防止するためにシャンクを布テープでグルグル巻きにすると良いそうです。

中物(ナカモノ)を詰める

ナカモノであるコルクを詰めていきます。

上記写真はコルクに対してボンド(ラボーレセメント)の分量が多く、再作成が必要でした。。

中物の作り方・詰め方については靴学校921さんの下記記事をご参照ください。

本底を接着する

アッパー側と本底側の両方をヤスリで荒げた後、ボンド(ノーテープ9820NT)を両面に塗布します。

20分ほど乾燥させてドライヤー(ヒートガン)で接着面を熱活性させます。

しっかりと体重をかけて圧着します。

接着できたら、はみ出た本底を切り回します。

この時、完成時のコバをイメージして切り回します。

ここまでで、セメント製法の本底接合自体は完成です。引き続き、次の工程である積み上げ作業と仕上げに進んでも良いのですが、、

耐久性アップを目指す

通常、プロがセメント製法を作る場合は

・専用の熱活性器具

・圧着機

等を使うようです。

※圧着機のイメージ(引用:MSY河野さんのnote)

我々素人が趣味で作る場合は

・熱活性はドライヤー(ヒートガン)で代用

・圧着は、体重をかけたりハンマーで叩いたりで代用

が一般的かと思います。

この方法でも十分なのかもしれませんが、専用の機械を使っていない分、圧着が不完全という心配もあるかもしれません。そこで、手軽に耐久性アップできる方法は無いかと模索してみました。

そんな時に知ったのが木釘(ペース)を使う方法です。

その存在を教えてくださったのは、MSYの木型会やワークショップでお馴染みの靴職人の野口 達也さん(@zucchinitatsuya)です!

※詳しくは過去のイベント記事をご覧ください。

では、セメント製法に木釘をプラスする方法を紹介いたします。

木釘(ペース)でさらに強度アップ

木釘とは

文字通り、木で出来た釘です。呼び名は複数あり、

・ペース

・ウッドペグ

・ウッドピン

・ホルツナーゲル

などと呼ぶそうです。

雑誌やネットの革靴製法紹介でもあまり登場することがなく、ある意味マイナーな手法です。(2018年11月現在)

ビスポークで局所的に使われている事は見かけますが、既製靴では殆どないと思います。

おそらく大量生産に向かない(機械化されていない)のが一つの理由ではないでしょうか。

ただ、趣味で作る分には非常にメリットが大きいと考えています。

・セメント製法と組み合わせることが出来る。

・すくい縫いや出し縫いよりもシンプルな作業で作れる。

などなど。

※木釘で底付けした靴のオールソールを靴屋さんに依頼する場合は断られるかもしれないのでご注意ください。この記事を読んで実践される方は、オールソールも自分でするかと思いますが。笑

こちらが木釘です。

※引用:マモルオンライン

靴学校で教わるような、伝統的な製法では下記のように実施するようです。

・木型をつけたまま木釘を打ち込む

・木型を抜く。

・「ペースさらい」という工具で靴内部の木釘先端を削る

私は下記の方法で実施しました。

・積み上げ作業完了後に木釘取り付け。

・木型を抜いた状態で木釘打ち込み。

・台金を土台として木釘の先端をハンマーで潰す。

※以下手順となりますが、自己流が多分に含まれますのでご了承ください。

下穴の位置を決める

靴の内側と外側から触ってみたところ、コバから8mmの場所がベストと判断。

木釘同士の間隔も同じく8mmと設定してコンパスで跡をつけていきました。

・・・ですが、実は靴完成後にある問題が発生しました。

音鳴り(革鳴り)です。

本底の接着が不十分だったためなのか、歩くたび靴内部の摩擦によりギュッ、ギュッ、と気になる音が発生していました。。

音鳴りの原因や対処法の詳細については別の記事にまとめます。

結論としては当初想定の倍程度の木釘を打ち込むことで音鳴りは解消されました!(写真参照)

下穴の位置としては4mm間隔でジグザグに開けるのがひとつの目安です。

※写真は等間隔で打っていますが、靴の屈曲部のラインは本数を下げたほうが良さそうです。(履き心地が固くなる可能性があるため)

下穴を開ける

木釘よりも一回り小さい下穴を空けていきます。

私は実験的な意味も含めて電動ドリル(2mm径)を使用しました。

一般的には打ち込みキリという工具で穴をあけます。(“ぶっ込み”と呼びます)

電動ドリルは下穴の側面を削るため、キリと比較して木釘周囲の革の密度が小さくなりますが、それによる影響のほどは不明です。(個人的にはさほど影響無しと判断)

<木釘の下穴あけ動画>

このように空けました。

※前述の通り、写真の倍程度を目安とお考え下さい。

木釘を打ち込む

そして、ひたすら打ち込みます。

もし途中で木釘が折れてしまうとやり直しは難しいので慎重にハンマーで打ち込みましょう。台金を土台にしているので、木釘の先端は潰れてくれます。

<木釘打ち込み動画>

ヤスリで慣らす

本底側に残った木釘は釘切りで切り落とします。

<木釘切り落とし動画>

本底側をヤスリで整えます。

#120 → #240 → #400

ちなみに#400のシースルーなヤスリはダイソーです。両面使えて削り心地も良く、オススメです。

これでセメント&木釘作業完成です!

実際に木釘を打ち込む前と後では、明らかに本底の密着度合いが異なります。

特に今回はアッパー面にダミーウェルトの残骸があったため、当初は接着面に不安がありました。それを完全に近い形で解消してくれた木釘には感謝です。

まとめ

中底&アッパー&本底は、ボンドのみでも一定の強度は保てると考えられます。

そこへさらに耐久性・強度をアップ出来る木釘は、非常に魅力的だと思います。

木釘の本数や間隔に正解があるわけではありません。

出し縫いやすくい縫いとは違い、靴完成後に「足りなければ足す」ことが出来るのも木釘の大きなメリットであり魅力です。

あまり見られないマイナーな製法ではありますが、ぜひ試してみてはいかがでしょうか!